Il metallo è un materiale unico. Resistente, ma flessibile. Futuristico, ma antico. Funzionale, ma anche creativo. Plasmabile in ogni forma-dimensione e utilizzabile in molteplici campi per molteplici finalità.

Tutte queste doti hanno fatto si che la lavorazione dei metalli diventasse una pratica sempre più diffusa nel corso della storia. Fino ad arrivare alla contemporaneità in cui i mobili in metallo o le finiture metalliche vengono ampiamente utilizzate nell’interior design.

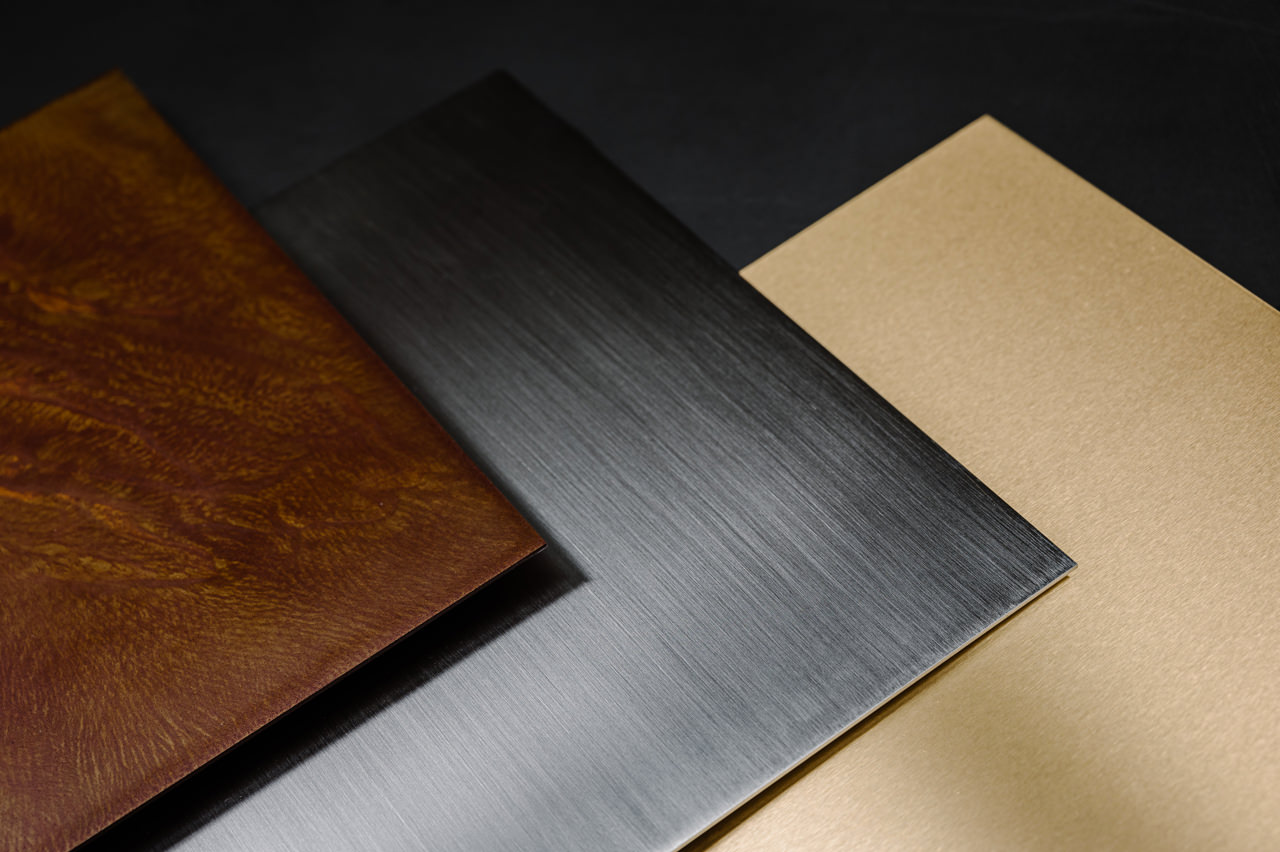

Sebbene possa sembrare un materiale costoso o difficile da manipolare, il metallo offre numerose possibilità progettuali ed estetiche. Le tecniche di lavorazione dei metalli lo rendono infatti malleabile e duttile come ben pochi altri elementi. Lo si può “appiattire” in lamine sottilissime, tagliare a piacimento, oppure arricchirlo con texture superficiali. Architetti, designer e anche artisti possono sfruttarlo per dare vita anche alle idee e applicazioni più complesse.

Il metallo non trova un suo compimento artistico-creativo solo grazie alle lavorazioni artigianali, ma riesce a “creare” bellezza anche grazie ai suoi fenomeni di degrado. Come ad esempio l’ossidazione. Certo, questa può essere controllata o indotta appositamente, ma rimane pur sempre un processo chimico naturale come abbiamo ben raccontato in questo post. La colorazione che la superficie metallica assume dopo essere stata esposta agli agenti atmosferici è addirittura un effetto capace di ammaliare e colpire nella sua particolarità.

Tecniche, metodi e possibilità delle lavorazioni dei metalli

Le lavorazioni dei metalli sono quindi tutte quelle attività che sono in grado di trasformare questo nobile materiale per poi utilizzarlo in architettura o design (e non solo ovviamente). Sia come finitura superficiale, ma anche come elemento fatto e finito. Come per esempio tutto il mondo del wayfinding in metallo.

La lavorazione metalli è dunque una pratica che ha origini molto lontane che nel corso dei secoli è riuscita ad aggiornarsi ed evolversi al pari passo con nuove tecnologie e professionalizzazioni.

Oggi possiamo suddividere le lavorazioni dei metalli in due tipologie differenti: lavorazioni a caldo o lavorazioni a freddo.

Con i termini “a caldo” e “a freddo” non si intende banalmente la temperatura assoluta, ma si fa riferimento al rapporto fra la temperatura di fusione del metallo in questione e la temperatura alla quale si sta effettuando la lavorazione.

In ogni caso, che siano a caldo o a freddo, per eseguire questo tipo di lavorazioni occorrono ditte specializzate e artigiani professionisti – come ad esempio la nostra realtà Valente Contract. Siamo artigiani del metallo da oltre 40 anni e grazie alla nostra esperienza siamo in grado non solo di eseguire qualsiasi lavorazione dei metalli, ma anche di affiancare il cliente nella fase di progettazione e ingegnerizzazione del prodotto. Aspetto essenziale per il controllo dei costi e per la corretta gestione del progetto.

Ad incorniciare i servizi che un’azienda come la nostra potrebbero offrire come consulenza ad architetti e designer c’è infine l’opportunità di farci lavorare anche come azienda contract. In questo modo ogni fase del processo sarà seguita e portata a termine sotto la supervisione di un ufficio tecnico esperto e in diretto contatto con la produzione.

Tornando però alle lavorazioni dei metalli – prima di andare a fornire una panoramica su quelli che sono i trattamenti superficiali – andiamo brevemente ad introdurre quello che c’è da sapere sulle lavorazioni a caldo e a freddo.

Lavorazioni del metallo a caldo

Quando si parla di lavorazioni del metallo a caldo, allora si fa riferimento ad una di queste lavorazioni.

Forgiatura o fucinatura; termine che deriva da “fucina”, che è il luogo dove queste lavorazioni avvengono. Questa lavorazione consiste nell’arroventare il metallo fino a farlo diventare facilmente deformabile. Una volta portato in quella condizione malleabile, il pezzo viene manipolato (battuto) per fargli assumere la forma desiderata.

Oggi tuttavia si preferisce la fucinatura a stampo. Detta stampaggio. In questo caso l’elemento metallico arroventato viene appoggiato su uno stampo e su di esso viene pressato un secondo stampo (detto controstampo). In questo modo, esercitando una forte pressione, la forma tra i due pezzi viene definita al meglio.

Una volta finita questa prima fase il pezzo può venire poi tagliato nella sua forma finale (attraverso la tranciatura) e in parallelo vengono eliminate eventuali sbavature o smussati gli angoli attraverso un’opera di finitura tramite limatura.

Fusione; la fusione viene invece utilizzata per produrre elementi che hanno una forma molto complessa che sarebbe difficile ricreare con altre tecniche. In questo caso il metallo fuso viene colato in uno stampo (precedentemente realizzato) e una volta ritornato allo stato solido avrà assunto la sua nuova forma. Una volta raffreddato, lo stampo viene aperto e il pezzo viene rifinito ancora una volta per eliminare sbavature o perfezionare angoli o altri dettagli. Esempi tipici di questa lavorazione a caldo sono elementi come maniglie, rubinetteria, caffettiere, etc.

Lavorazioni del metallo a freddo

Passando invece alle lavorazioni a freddo, qui troviamo tutta una serie di attività che vengono fatte una volta che il metallo è già nella sua forma solida. In queste lavorazioni ci si avvale quasi sempre di macchinari o strumenti dedicati.

Vediamo brevemente le principali lavorazioni a freddo:

- Tranciatura. Consiste nella separazione di pezzi diversi, tramite matrice e punzone;

- Imbutitura. Consiste nella creazione di elementi tridimensionali, simmetrici rispetto a un asse prestabilito. Tale operazione permette ad esempio la creazione di pentole, pezzi di carrozzeria etc.

- Piegatura. Consiste in una forte pressione per ottenere forme di volta in volta diverse; Spesso definite tramite una apposita dima.

- Punzonatura. Si realizza per ottenere forme standard o speciali tramite l’utilizzo di macchine automatiche a controllo numerico;

- Saldatura. La più classica delle lavorazioni che serve per unire insieme parti diverse di metalli.

- Taglio laser. Per ottenere risultati di grandissima precisione.

Per realizzare queste lavorazioni ci si avvale di alcune macchine utensili come le seguenti:

- Tornio: per lavorare oggetti assial-simmetrici

- Alesatrice: per rifinire la superficie interna di oggetti cavi.

- Fresatrice: per creare scanalature

- Limatrice: per ottenere una superficie liscia e piana.

- Piallatrice: per ottenere una grande superficie piana.

- Pulitrice: per perfezionare dettagli ed eliminare imperfezioni.

Una volta ottenuto il pezzo desiderato, è possibile – e spesso richiesto da architetti e designer – lavorarlo superficialmente per ottenere colorazioni o texture percepibili sia a livello tattile che visivo. Ma anche e soprattutto per proteggere il materiale. Vediamo qui di seguito le principali finiture superficiali.

Lavorazioni dei metalli per le finiture superficiali

Tramite i processi di finitura superficiale è possibile perfezionare le caratteristiche degli elementi metallici. Si tratta essenzialmente di lavorazioni prevalentemente di tipo meccanico (ma non solo) che vanno ad incidere principalmente sulla riflettanza del materiale.

Questi trattamenti superficiali servono appunto a migliorare sia l’aspetto, ma anche la sua resistenza ai fenomeni di degrado o alterazione dovuti al tempo e agli agenti atmosferici.

Queste lavorazioni superficiali dei metalli possono essere distinte in due categorie:

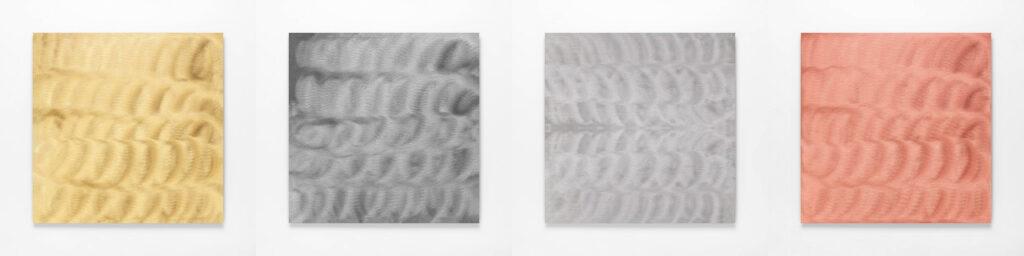

- finiture meccaniche: sabbiatura, pallinatura, martellinatura, spazzolatura, satinatura, lucidatura, smerigliatura.

- finiture elettrochimiche: elettro lucidatura, bagno galvanico

Vediamole brevissimamente qui di seguito:

Verniciatura. Ovviamente c’è anche la verniciatura tra le lavorazioni dei metalli. Essa può essere effettuata puramente a scopo protettivo, oppure può andare a cambiare radicalmente l’aspetto del metallo. Per maggiori informazioni sulla verniciatura dei metalli ti invitiamo a leggere questo post dedicato.

Satinatura. La satinatura si ottiene passando sulla superficie degli abrasivi tridimensionali. Serve a coprire gli eventuali difetti superficiali dei materiali e i segni lasciati da altre lavorazioni, ma anche per rendere il materiale meno delicato;

Sabbiatura. È un processo grazie al quale è possibile rimuovere difetti superficiali particolarmente difficili da rimuovere altrimenti (ad esempio vernice o ruggine). È un’operazione abrasiva che tuttavia non danneggia la superficie. Occorre considerare che esistono diverse tipologie di sabbiatura. Da quella a metallo bianco per la completa asportazione di qualsiasi traccia superficiale, alla spazzolatura, che serve principalmente ad essere propedeutica per una successiva verniciatura. Per quale utilizzare dipende dal materiale, dal grado di “pulizia” richiesta e da altri fattori che variano di caso in caso.

Spazzolatura. Un procedimento eseguito tramite apposite spazzole o grane abrasive che permettono di togliere le imperfezioni al materiale.

Pallinatura. La pallinatura è un procedimento meccanico che consiste nel martellamento della superficie tramite un getto di graniglia metallica scagliato la superficie ad alta intensità.

Martellatura / Martellinatura. Lavorazione a freddo eseguita prevalentemente su oggetti di rame, ottone, bronzo. Trattasi di una lavorazione del metallo a scopo puramente decorativo. Consiste nel martellare una superficie metallica per ottenere risalti superficiali di vario genere.

Lucidatura. Procedimento mirato a rendere lucida la superficie di un metallo. Questo processo di lavorazione dei metalli costituisce un’attività propedeutica alle lavorazioni metalliche come cromatura, doratura, argentatura. Nel caso dell’acciaio inox può invece coincidere con la lavorazione ultima.

Smerigliatura. La smerigliatura è una lavorazione che permette di sgrossare e togliere dalla superficie metallica varie imperfezioni come bordi spigolosi, bave o residui di precedenti procedimenti (ad esempio stampaggi o saldature). Viene effettuata tramite nastri abrasivi e ruote lamellari attraverso l’ausilio di macchine semi-automatiche o a mano. Tale lavorazione parte con l’impiego di abrasivi a grane grosse per poi passare all’utilizzo di grande sempre più fini, fino a raggiungere il livello di rugosità superficiale desiderato.

Elettrolucidatura. Processo applicabile all’acciaio inossidabile e consiste in una rimozione selettiva del metallo in fase anodica. Si tratta di una finitura superficiale che asporta materiale attraverso il passaggio di corrente elettrica.

Bagno galvanico. Grazie alla galvanostegia è possibile ricoprire un metallo con un sottile strato di un altro metallo sfruttando la deposizione elettrolitica. Tra i trattamenti galvanici a scopo decorativo ci sono per esempio le varie tipologie di nichelatura, la cromatura, la doratura, l’argentatura ecc. Mentre per i trattamenti a scopo tecnico, maggiormente utilizzati a livello industriale, ci sono la zincatura, la ramatura, l’elettrolucidatura inox etc.

Se sei arrivato/a fino a questo punto dell’articolo ti ringraziamo dell’attenzione e ti invitiamo a contattarci per qualsiasi informazione avessi bisogno. Noi di Valente Contract siamo infatti in grado di rispondere a qualsiasi esigenza creativa e funzionale quando si parla di lavorazioni dei metalli.